Найбільш легкоплавкий (низькотемпературний) припій (кадмієвий ПОСК 50-18) з температурою плавлення 145 °C, і найміцніший припій для пайки (ПОССу 4-6) з тимчасовим опором розриву 6,5 кгс/мм2.

Припої та флюси для паяння паяльником.

Зміст:

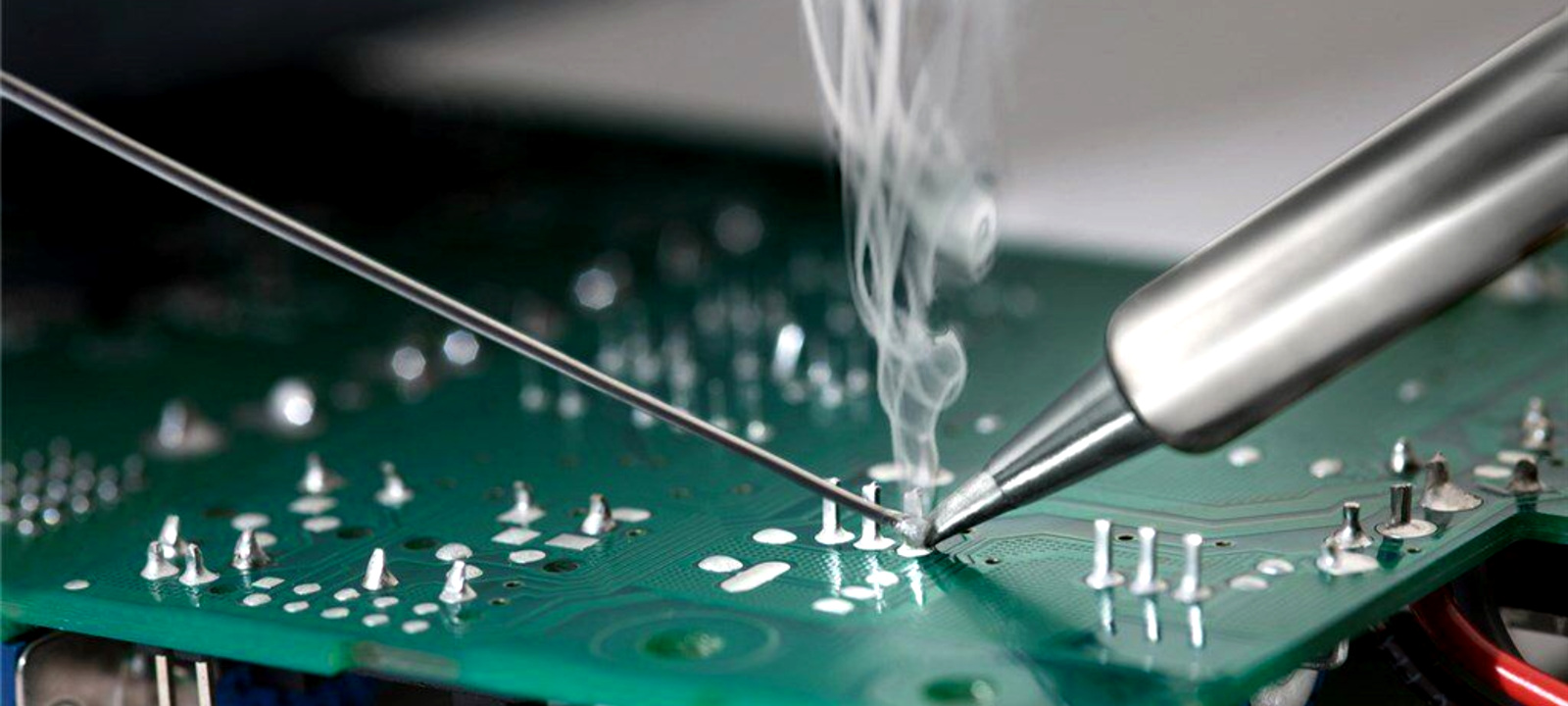

Припій є матеріалом, який використовується для з'єднання металів методом паяння. Він завжди має температуру плавлення нижче, ніж деталі, що з'єднуються. Більшість припоїв є металами, що проводять електрику, але існують і винятки.

З часом було створено величезну кількість припоїв, які відрізняються за складом, співвідношенням матеріалів, наявністю присадок. Для зручності експлуатації їх необхідно класифікувати. Насамперед усі існуючі сполуки були поділені на м'які та тверді.

М'які припої

М'які припої мають низьку температуру плавлення, яка не перевищує 300 °C. При цьому межа їхньої міцності варіюється в діапазоні 16-100 МПа.

Більшість із них є сплавом двох металів: олова та свинцю. Відсоткове співвідношення матеріалів сильно змінюється. Сьогодні використовуються сплави, в яких може бути від 10 до 90% олова. Вони мають своє маркування ПІС, до яких додається значення кількості олова у відсотках (від ПІС-10 до ПІС-90). Температура плавлення також варіюється в діапазоні 220-280 ° C, залежно від співвідношення матеріалу.

Крім того, існують інші різновиди м'яких припоїв, які використовуються для специфічних завдань.

Читайте також: ГОСТ 2.729-68 ЕСКД. Позначення умовні графічні в схемах. Прилади електровимірювальні

- ПОСУ. Стандартний олов'яно-свинцевий припій, але додатково до сплаву додається сурма. Завдяки цьому його можна використовувати при роботі з оцинкованими поверхнями при збереженні високої міцності, крім цього, добавка сурми надає припою пластичності.

- ПОСК. Абревіатура розшифровується як олов'яно-свинцево-кадіємовий. Його головною особливістю є знижена температура плавлення. Завдяки цьому ПОСК відмінно підходить для паяння елементів, перегрівання яких неприпустимо.

- ПОЦ чи «А». Олов'яно-цинковий припій, який через хімічні властивості підходить для паяння алюмінію, приєднання мідних виробів до алюмінієвих.

Крім ПОЦ (Припій «А»), існують інші безсвинцеві припої, які використовуються рідше. У їх метал для забезпечення необхідних додаткових якостей входять мідь, срібло, вісмут.

Припої та флюси для паяння паяльником.

При паянні паяльником застосовують різні припої. А для рівномірного розтікання припою по поверхні і зняття плівки оксидів з поверхонь, що спаюються, використовують відповідні оброблюваним металам флюси. Залежно від матеріалу, температури експлуатації, міцності та герметичності підбирається відповідний припій та флюс.

На Російському ринку представлені припої зарубіжного та вітчизняного виробництва. Зі змістом свинцю і без, залежно від потреб та поставлених завдань. Для вітчизняних припоїв маркування складається з літер та цифр. Наприклад ПОС-61, що означає П – припій, О – олов'яний, С – свинцевий, 61 – % вмісту олова. ПОС-61 є найпоширенішим, оскільки підходить для паяння в більшості випадків. У народі ПОС-61 часто називають третин, оскільки у його складі третина свинцю (Pb).

Популярні марки вітчизняних припоїв.

| Марка припою | Склад % від загальної маси | Температура плавлення ˚С | Галузь застосування |

| Сплав Вуда | Олово – 12,5 Свинець – 25 Вісмут – 50 Кадмій – 12,5 | 68,5 | Для паяння та лудіння деталей, чутливих до перегріву, для виготовлення запобіжників, токсичний |

| Cплав д'Арсенваля | Олово – 6,9 Свинець – 45,1 Вісмут – 45,3 | 79 | Для паяння та лудіння деталей, чутливих до перегріву, для виготовлення запобіжників |

| ПОСВ-50 Сплав Розе | Олово – 25 Свинець – 25 Вісмут – 50 | 94 | Для паяння та лудіння деталей, чутливих до перегріву. |

| ПОСВ-33 | Олово – 33,4 Свинець – 33,3 Вісмут – 33,3 | 130 | Для паяння деталей із міді, латуні, константану з герметичним швом. |

| ПОС-61 | Олово – 61 Свинець – 39 | 190 | Для паяння та лудіння токонесучих частин з міді, латуні та бронзи з герметичним швом |

| ПОС-61М | Олово – 61 Свинець – 37 Мідь – 2 | 192 | Для лудіння та паяння тонких мідних дротів та друкарських провідників |

| ПОС-90 | Олово – 90 Свинець – 10 | 220 | Для лудіння та паяння посуду для їжі та медичних інструментів |

| ПОС-50 | Олово – 50 Свинець – 50 | 222 | Для паяння та лудіння токонесучих частин з міді, латуні та бронзи з герметичним швом. Коли допускається більш високе нагрівання, ніж при ПОС-61. |

| ПОС-40 | Олово – 40 Свинець – 60 | 238 | Для лудіння та паяння контактних поверхонь у радіоапаратурі та деталей з оцинкованої сталі |

| ПОС-30 | Олово – 30 Свинець – 70 | 266 | Для лудіння та паяння деталей з міді, її сплавів та сталі |

| ПОС-18 | Олово – 18 Свинець – 82 | 277 | Лудіння та паяння при знижених вимогах до міцності шва, деталей не відповідального призначення з міді та її сплавів, оцинкованого заліза. |

| ПОС-10 | Олово – 10 Свинець – 90 | 299 | Для лудіння та паяння контактних поверхонь у радіоапаратурі |

| ПОСУ 4 – 6 | Олово – 4 Сурма – 6 Свинець – 90 | 270 | Для паяння білої жерсті, для лудіння та паяння деталей із закатаними та клепанними швами з латуні та міді, для шпаклювання кузовів автомобілів. Сплав сурм'янистий, має високу змочуваність поверхонь. |

| ПОСК 47-17 | Олово – 47 Свинець – 36 Кадмій – 17 | 180 | Паяння проводів та висновків елементів до шару срібла, нанесеного на кераміку методом запалювання |

| ПОСК-50 | Олово – 50 Свинець – 32 Кадмій – 18 | 150 | Для паяння деталей, які чутливіші до перегріву. Ступінчастої паяння конденсаторів, металізованої кераміки, паяння алюмінію, паяння та лудіння нікелю, міді, бронзи, посріблених деталей |

| Авіа – 1 | Олово – 55 Цинк – 25 Кадмій – 20 | 200 | Для паяння тонкостінних деталей з алюмінію та його сплавів, токсичний |

| Авіа – 2 | Олово – 40 Цинк – 25 Кадмій – 20 Алюміній – 15 | 250 | Для паяння тонкостінних деталей з алюмінію та його сплавів, токсичний |

Безсвинцеві припої.

У Європі та США з недавніх часів, а точніше з липня 2006 року директивою RoHS прийнято заборону на використання свинцевмісних припоїв у виробництві електроніки. Під роздачу також потрапили такі хімічні елементи, як кадмій, ртуть, шестивалентний хром та інші. Їхній вміст в електронних компонентах строго нормований.

| Марка припою | Склад % від загальної маси | Температура плавлення ˚С | Галузь застосування |

| Sn | Олово – 100 | 232 | Використовують досить рідко, оскільки він має найвищу температуру плавлення |

| Sn99,3Cu0,7 | Олово – 99,3 Мідь – 0,7 | 227 | Має низьку міцність паяння та досить високу температуру розплавлення. |

| Sn96,5Ag3,5 | Олово – 96,5 Срібло – 3,5 | 221 | Має більш високі показники надійності порівняно з аналогічними припоями, володіючи більшою змочуваністю. |

| Sn96,5Ag3Cu0,5 | Олово – 96,5 Срібло – 3 Мідь – 0,5 | 221 | Найбільш широко застосовують для паяння через збалансоване співвідношення «ціна/якість» |

| Sn95,5Ag3,8Cu0,7 | Олово – 95,5 Срібло – 3,8 Мідь – 0,7 | 217 | Вдалий для заміни олов'яно-свинцевого припою. Він застосовується для паяння оплавленням при поверхневому монтажі елементів. |

| Sn96,7Ag2Cu0,8Sb0,5 | Олово – 96,7 Срібло – 2 Мідь – 0,8 Сурма – 0,5 | 222 | Сплав SnAgCu з додаванням сурми (Sb) застосовується у виготовленні особливо відповідальних вузлів в оборонній техніці та автономних пристроях |

| Sn42Bi58 | Олово – 42 Вісмут – 58 | 140 | Використовується в плавких запобіжниках, а також при ступінчастій пайці та монтажі деталей та компонентів, чутливих до високої температури |

| Sn93,5Ag3,5Bi3 | Олово – 93,5 Срібло – 3,5 Вісмут – 3 | 213 | Сплав SnAgCu з додаванням вісмуту (Bi) |

| Sn90,5Ag2Bi7,5 | Олово – 90,5 Срібло – 2 Вісмут – 7,5 | 212 | Сплав SnAgCu з додаванням вісмуту (Bi) |

| Sn89Bi3Zn8 | Олово – 89 Вісмут – 3 Цинк – 8 | 199 | Припої із вмістом цинку заслужили не найкращу славу. Причина в тому, що цинк надає сплаву підвищеної хімічної активності та низької корозійної стійкості. |

| Sn70Bi20In10 | Олово – 70 Вісмут – 20 Індій – 10 | 193 | Припої з вмістом вісмуту та індія мають високу вартість. На постачання цих металів є обмеження. Також їх не рекомендують застосовувати у приладах із високою температурою експлуатацією |

| Bi67In33 | Вісмут – 67 Індій – 33 | 112 | Низькотемпературний припій без вмісту олова |

| Sn95Sb5 | Олово – 95 Сурма – 5 | 240 | Високотемпературні припої на основі сурми (Sb) |

| Sn20Au80 (Золотий припій) | Олово – 20 Золото – 80 | 280 | Широко використовується у військовій, аерокосмічній та медичній галузях |

Популярні флюси для паяння електричним паяльником

Флюс це допоміжна речовина, що використовується для очищення поверхонь деталей, що спаюються від оксидів і кращого розподілу припою по поверхні металу при паянні. Сприяє виникненню поверхневого натягу припою, для формування міцного, рівного, красивого паяння. Без застосування флюсу виконати паяльником якісну пайку практично неможливо. Для приготування найбільш популярних флюсів для паяння електричним паяльником застосовується каніфоль.Її одержують із деревини дерев хвойних порід, переважно сосни. При температурі близько 50 С каніфоль розм'якшується, а при 250 С починає кипіти.

Каніфоль не стійка до дії атмосферної вологи – гідролізується. Вона складається на 85-90% з абієтинової кислоти. Якщо не видалити залишки каніфолі після паяння, відбувається окислення місця паяння. Багато хто цього не знає і вважає, що каніфоль для металу нешкідлива. Крім того, вбираючи воду з атмосфери, каніфоль збільшує свою провідність і може порушувати роботу електронних пристроїв, особливо високовольтних ланцюгів.

| Найменування флюсу | Склад % від загального обсягу | Область застосування флюсу | Спосіб приготування флюсу | Видалення залишків флюсу |

| Каніфольні неактивні флюси | ||||

| Каніфоль світла | Каніфоль світла – 100 | Паяння міді та її сплавів легкоплавкими припоями | Готовий до використання | Спиртом або ацетоном, пензлем |

| Спирто – каніфольний | Каніфоль – 20 Спирт – 80 | Паяння міді та її сплавів легкоплавкими припоями у важкодоступних місцях | Розчинити в етиловому спирті порошок каніфолі | |

| Гліцерино – каніфольний | Каніфоль – 6 Гліцерин -14 Спирт – 80 | Герметична паяння міді та її сплавів легкоплавкими припоями у важкодоступних місцях | Розчинити в етиловому спирті порошок каніфолі, потім додати гліцерин | |

| Каніфольні активні флюси | ||||

| Каніфольний хлористо-цинковий | Каніфоль – 24 Хлористий цинк – 1 Спирт – 75 | Паяння кольорових та дорогоцінних металів, відповідальних деталей з чорних металів | Розчинити в етиловому спирті змішані порошки каніфолі та хлористого цинку | Ацетоном, пензлем |

| Каніфольний хлористо-цинковий (флюс паста) | Каніфоль – 16 Хлористий цинк – 4 Вазелін – 80 | Паяння підвищеної міцності кольорових та дорогоцінних металів, відповідальних деталей із чорних металів | Змішати порошки каніфолі та хлористого цинку з технічним вазеліном | |

| Кислотні активні флюси. | ||||

| Хлористо – цинковий | Хлористий цинк – 25 Соляна кислота – 1 Вода – 75 | Паяння деталей з чорних та кольорових металів | Кислоту повільно вливають у посуд до ¾ її висоти зі шматочками цинку, коли перестануть виділення бульбашки водню, флюс готовий | Промивання водою або розчином питної соди у воді, пензлем |

| Каніфоль – 16 Хлористий цинк – 4 Вазелін – 80 | Паста флюс. Паяння підвищеної міцності кольорових та дорогоцінних металів, відповідальних деталей із чорних металів | Змішати порошки каніфолі та хлористого цинку з технічним вазеліном | ||

| Каніфоль – 24 Хлористий цинк – 1 Спирт – 75 | Паяння кольорових та дорогоцінних металів, відповідальних деталей з чорних металів | Розчинити в етиловому спирті змішані порошки каніфолі та хлористого цинку | ||

| ФІМ | Ортофосфорна кислота (щільність 1,7) – 16 Спиріт етиловий – 1,6 Вода – інше | Паяння міді, срібла, константану, платини, нержавіючої сталі, чорних та інших металів | Кислоту повільно вливають у посуд і потім додають спирт | Промивання водою, пензлем |

Висновок.

Спираючись на статтю та прийшовши до магазину радіотоварів, ми зможемо підібрати оптимальні витратні матеріали для паяння. Зрозуміло якщо відомі спаювані матеріали та вимоги.

Тверді припої

До цього класу входять сплави, температура яких починається з 300 °C, а іноді перетинає позначку в 1000 °C. За рахунок цього їхня міцність також значно збільшується. Значення МПа тут приймає діапазон від 100 до 500.

Найчастіше основою металу є мідь чи срібло. Існує безліч варіацій їхнього з'єднання з іншими металами.В результаті змінюються температура плавлення, механічна міцність, а також фізичні та хімічні властивості.

Серед мідних найбільшого поширення набули припої ПМЦ з додаванням цинку. Кількість міді у відсотках позначається у маркуванні сплаву. Найактивніше використовуються припої ПМЦ-36, ПМЦ-46, ПМЦ-51 з температурою плавлення 825-870 °C.

Припої, які вважаються срібними, є сплавами. Вагому частину складу займає саме срібло, а решта складається з міді та цинку. Причому в абревіатурі вказується лише кількість Ag. Існує безліч різновидів таких сплавів від ПСр-10 до ПСр-70.

Схеми включення транзисторів. Застосовують три основні схеми включення транзисторів: із загальною базою (ПРО), із загальним емітером (ОЕ) та загальним колектором (ОК)

Срібні припої відкрили нові здібності. Сьогодні з їх допомогою виробляється пайка багатьох металів між собою. Вони дозволяють працювати з титаном, латунню, бронзою, нікелем та іншими матеріалами, які неможливо спаяти звичнішими всім припоями.

Властивості

Від того при якій температурі плавиться припій залежить багато його властивостей. Це зумовлено складом, адже якщо до нього входять тугоплавкі метали, які у своєму чистому вигляді мають високу міцність, то і при додаванні до сплаву вони зберігають ці якості, нехай і не повною мірою. Таким чином, пряма залежність міцності з'єднання від точки розплавлення практично завжди виявляється правильною. Простим прикладом є сплав Вуда, який є одним із легкоплавких варіантів. На практиці він виявляється дуже тендітним і може тріснути чи злетіти від невеликих температурних впливів.

Тут же спостерігається залежність із тим, яку температуру витримуватиме отримане з'єднання. Температура плавлення припою має бути меншою, ніж у основного металу, інакше це був би вже процес зварювання. Паяння високотемпературними припоями сама відбувається при високій температурі, відповідно і з'єднання краще чинити опір такому впливу. Теплопровідність припою також є важливим фактором, адже якщо вона на низькому рівні, це допомагає краще переносити вплив високих температур і захищає деталь від перегрівання.

Інші критерії класифікації

Крім підрозділу припоїв на два основних типи, їх класифікують за низкою інших ознак.

- Тип розплавлення. Частина використовуваних припоїв розплавляється повністю, а частина лише частково. При цьому є композиційні варіанти, які поєднують у собі обидва сплави.

- За основним хімічним елементом. Припій прийнято називати тим металом, який є у його складі у найбільшій кількості.

- За способом отримання припою. Деякі припої продаються в готовому вигляді, а деякі утворюються прямо в процесі паяння. Останні є з'єднання шарів сплавів, флюсу, каніфолі, фольги.

- За наявності флюсу. Частину припоїв необхідно флюсувати окремо в процесі паяння, частина відразу має необхідне покриття.

- За формою виробів. Найбільш поширені дротяні, пруткові, трубчасті припої. Для спеціалізованих завдань можуть використовуватися листові, порошкові та навіть пастоподібні варіанти.

Безсвинцеві припої

Найпростішим і найзрозумілішим нам безсвинцевим припоєм є звичайне олово. Дріт із цього металу знаходиться майже у кожному будинку, де є паяльник.Часто при виробництві дроту з олова як флюс усередину впроваджують додатково похідну смоли хвойних дерев, яка називається каніфоль. Таке рішення практично допомагає у роботі та скорочує час спаювання.

Однак звичайне олово дуже обмежене у сфері застосування. Наприклад, це паяння різної апаратури. В основному застосування олов'яного припою неможливе, незважаючи на його відмінну електропровідність.

Всьому виною олов'яна чума, зростання «усів» та інші фактори ризику при пайці оловом. Вирішити цю проблему допомагає використання інших металів. Оловом часто змішують із сріблом, міддю і навіть золотом. Однак у такому разі утворюються тверді паяльні сплави, мають значно високі температурні характеристики. Тому з метою покращення плинності використовують флюси.

На жаль, нині припої без утримання свинцю, незважаючи на позитивну екологічну складову та безпечну працю, не є повноцінною альтернативою олов'яно-свинцевих.

Паяльні пасти

Завдяки розвитку новітніх технологій і все більшому масштабу зростання виробництва електронних плат, як паяльний елемент стали використовувати паяльні пасти. Паста виготовляється з кількох складових: подрібненого в порошок припою, флюсу та сполучної речовини. Така дрібнодисперсна суміш використовується в ручній та трафаретній пайці.

Для паяння радіоелектроніки у своєму складі пасти містять олово та легуючі компоненти для покращення якості з'єднання. На властивості пластичного припою значно впливає розмір часток. Найбільш поширені пасти з розміром частинок у діапазоні 25-45 мкм.Оскільки ця технологія більше використовується при трафаретній пайці, ніж при ручній, пасти повинні відповідати встановленим вимогам для надійного сполучення елементів.

Поділися в соц мережах: — Чому телефон довго заряджається

Критеріями гарної якості є форма частинок, які мають сферичну форму після подрібнення. Також паяльні пасти схильні до згубного впливу вуглецю і водню. Тому зіткнення з повітрям від етапу виготовлення до експлуатації має бути мінімізовано.

У виробництві для трафаретного друку паяльні пасти заповнюються у спеціальні контейнери по 500 грам. Вони не практичні для домашнього використання, тому для своїх цілей цю суміш можна придбати в шприцах різної ємності. Умови зберігання таких низькотемпературних паст, тому ідеальним місцем для зберігання служить звичайний холодильник. При нормальній та високій температурі паста швидко починає розшаровуватися.

Припої для паяння

Одним із головних факторів радіомонтажних робіт є паяння. Якість її залежить навіть від правильного вибору припоїв і флюсів, що застосовуються при паянні різних радіоелементів. Як ми знаємо, пайка це з'єднання твердих металів з допомогою розплавленого припою з температурою плавлення нижче, ніж температура плавлення основного металу.

Абсолютно будь-який припій повинен добре розчиняти основний метал і чудово розтікатися по його поверхні, при цьому добре і рясно змочуючи всю площу пайки, що можливо лише при повній чистоті верхнього шару основного металу.

Для очищення поверхні від оксидів та сторонніх забруднень, а також захисту основного металу від окислення та кращого змочування поверхні застосовуються спеціальні хімічні сполуки, які називаються .

Основними матеріалами, що використовуються для паяння є:

Олово Достатньо м'який та ковкий метал сріблясто-білого кольору з температурою плавлення 231,9°С. Здатний добре розчиняється в концентрованих кислотах соляної чи сірчаної. Найціннішим парметром олова вважається його стійкість до більшості органічних кислот. За кімнатної температури майже не окислюється. Для паяння може використовуватись як у чистому вигляді, так і у вигляді сплаву.

Свинець – також м'який метал, що легко піддається обробці. Температура плавлення 327°. На повітрі окислюється. Застосовується у процесі виготовлення різних сплавів припоїв.

Кадмій – м'який та пластичний метал. Температура плавлення 321°. Застосовується в сплавах зі свинцем та оловом, вісмутом при приготуванні легкоплавких припоїв.

Сурма – дуже тендітний сріблясто-білий метал. Температура плавлення 630,5 °С. Використовується в сплавах зі свинцем та оловом у легкоплавких припоях.

Вісмут сріблясто-сірий метал із температурою плавлення 271°С. також використовується у сплавах при виготовленні легкоплавких припоїв.

Цинк – синювато-сірий метал, дуже крихкий з температурою плавлення 419°С. Використовується для приготування твердих припоїв.

Мідь також використовується в деяких різновидах тугоплавких припоїв та сплавів.

Різновиди припоїв

Припої ділять на легкоплавкі та тверді. Для монтажу радіокомпонентів необхідні переважно легкоплавкі припої з температурою плавлення 300 – 450°С. Легкоплавкі припої за міцністю програють твердим. Припій це метал двох і більше металів. Для м'яких припоїв зазвичай це сплав свинцю та олова. Саме вони становлять максимальну пропорцію в будь-якому сплаві.Крім того, у сплаві присутні і легуючі метали, але їх кількість обмежена і в основному їх додають для отримання покращених характеристик (температури плавлення, міцності, пластичності, стійкості до корозії тощо).

Найбільш широке поширення в радіоділі набули припої ПОС (припій олов'яно-свинцевий). Число показує відсотковий вміст олова.

ПОС-90 застосовується під час ремонту медичної техніки.

ПОС-40 для паяння радіокомпонентів та деталей з оцинкованого заліза, ремонту радіаторів, латунних та мідних трубопроводів

ПОС-30 використовується в кабельній промисловості, а також для паяння листового цинку.

ПОС-61 . Теж, як і ПОС-60- для лудіння і паяння друкованих плат. Саме він переважно застосовується для паяння в електроніки.

Тверді припої створюють вищу міцність шва. У радіоелектроніці вони використовуються набагато рідше, ніж м'які. У таблиці нижче наведено основні склади мідно-цинкових припоїв.

Від процентного вмісту цинку змінюється колір припою. Ці припої підходять для паяння бронзи, латуні, сталі та інших металів, що мають більш високу температуру плавлення. ПМЦ-42 застосовується при паянні латуні із вмістом міді 60-68%. ПМЦ-52 – при паянні міді та бронзи.

Срібні припої мають ще кращу міцність, спаяні ними шви відмінно згинаються і обробляються. Припої ПСР-10 та ПСР-12 використовуються для паяння латуні, що містить від 58% міді, ПСР-25 та ПСР-45 – для паяння міді, бронзи та латуні, ПСР-70 – для паяння хвилеводів, об'ємних контурів тощо.

Низькотемпературні припої призначені для паяння радіоелементів чутливих до перегріву. Найбільш "високотемпературним" серед їхнього класу є ПОСК-50-18. Його температура плавлення 142-145°С. Він складається з 50% олова та 18% кадмію. Інші 32% свинець.Кадмій посилює стійкість до корозії, а й токсичність.

Метал РОЗЕ (Sn 25%, Pb 25%, Bi 50%) він-же ПОСВ-50. Температура його плавлення навіть нижче за температуру кипіння води і становить близько 90°С. Він добре підходить для паяння міді та латуні. Він знайшов широке застосування у захисних запобіжниках.

Сплав ВУДА (Sn 10%, Pb 40%, Bi 40%, Cd 10%). Температура плавлення лише 65 – 72°С. Але в ньому присутній кадмій, і тому він токсичний, на відміну від троянд.

Застосовується вона в основному для SMD компонентів та безвиводних мікросхем. На вигляд це сіро-біла кашка, що складається з дрібних кульок припою Sn62Pb36Ag2 (62% олова, 36% свинцю та 2% срібла) та безвідмивального флюсу. На повітрі він висихає, тому пасту необхідно зберігати у закритій упаковці.

Найчастіше її використовують при ремонті мобільних телефонів, планшетників, ноутбуків для паяння мікросхем у корпусі BGA.

У деяких країнах з 2006 року спеціальною директивою RoHS прийняли заборону на застосування свинець, що містять припоїв у пристроях електроніки. Також заборонено такі хімічні елементи, як кадмій, ртуть та деякі інші.

Порівняно зі звичайними свинцевими припоями вони мають знижені характеристики по змочуваності та плинності і крім іншого потрібно дотримання додаткових технологічних фішок при пайці. Температура плавлення багатьох безсвинцевих припоїв лежить у діапазоні 200 – 250°С.

Припої прийнято ділити на дві групи. м'які та тверді . До м'яких припоїв відносяться припої з температурою плавлення до 300 С, а до твердих – вище 300 С. Однак останнім часом з появою великої кількості припоїв на основі цинку та алюмінію така класифікація вже застаріла.

М'які припої в основному є олов'яно-свинцевими . Якщо в припої міститься 1 – 5% сурми, то вони називаються сурм'янистими, менш як 1% – маловірм'янистими. Також до складу припоїв можуть входити вісмути, кадмій, індій. Свинець, сурма, вісмут та кадмій токсичні, особливо токсичний кадмій! Температури плавлення чистих металів: свинець (Pb) – 327 С, олово (Sn) – 232 С, сурма (Sb) – 631 C, вісмут (Bi) – 273 С, кадмій (Cd) – 321 С, індій (In) – 153.

Припої олов'яно-свинцеві (ПОС) мають температуру плавлення від 190 до 290°С

Найбільш поширений з м'яких припоїв – ПОС-61 (61% олова, решта – свинець), температура плавлення 190 С, питомий опір 139 мкОм.м;

Сплав Вуда (висмут 50%, свинець 25%, олово 12,5%, кадмій 12,5%, склад може трохи варіювати), температура плавлення близько 70 С, один з легкоплавких сплавів.

ТАБЛИЦЯ – НАЙБІЛЬШ ПОШИРЕНІ МАРКИ ПРИПОЇВ

| Марка припою | Тем-ра плавл., С | склад,_% | Галузь застосування |

| ПІС 90 | 222 | олово-90, свинець-10 | Паяння деталей та вузлів, що піддаються в подальшому гальванічній обробці (срібло, золочення) |

| ПІС 61 | 190 | олово-61, свинець-39 | Лудіння та паяння тонких спіральних пружин у вимірювальних приладах та інших відповідальних деталей зі сталі, міді, латуні, бронзи, коли не допустимо або небажане високе нагрівання в зоні паяння. Паяння тонких (діаметром 0,05 – 0,08 мм) обмотувальних проводів, у тому числі високо-частотних (ліцендрату), висновків обмоток, радіоелементів та мікросхем, монтажних проводів у поліхлорвініловій ізоляції, а також пайка у тих випадках, коли потрібна підвищена механічна міцність та електропровідність. |

| ПІС 50 | 222 | олово-50, свинець-50 | Те саме, але коли допускається більш високе нагрівання, ніж при ПОС 61 |

| ПІС 40 | 235 | олово-40, свинець-60 | Лудіння і паяння струмопровідних деталей невідповідального призначення, наконечників, з'єднання проводів з пелюстками, коли допускається високе нагрівання, ніж при ПІС 50 або ПІС 61. |

| ПІС 30 | 256 | олово-30, свинець-70 | Лудіння та паяння механічних деталей невідповідального призначення з міді та її сплавів, сталі та заліза. |

| ПІС 18 | 277 | олово-18, свинець-82 | Лудіння та паяння при знижених вимогах до міцності шва, деталей невідповідального призначення з міді та її сплавів, оцинкованого заліза. |

| ПОСУ 4-6 | 265 | олово-94-96, сурма-4-6 | Лудіння та паяння деталей з міді та заліза зануренням у ванну з розплавленим припоєм. |

| ПОСК 50 | 145 | олово-50, кадмій-18, свинець-32 | Паяння деталей із міді та її сплавів, що не допускають місцевого перегріву. Пайка напівпровідникових приладів. |

| ПОСВ 33 | 130 | олово-33, вісмут-, свинець- | Паяння плавких запобіжників. |

| ПОСК 47-17 | 180 | олово-47, кадмій-17, свинець-36 | Паяння проводів та висновків елементів до шару срібла, нанесеного на кераміку методом запалювання. |

| П 200 | 200 | цинк-10, олово-90 | |

| П 250 | 280 | цинк-20, олово-80 | Паяння тонкостінних деталей з алюмінію та його сплавів. |

| Сплав Вуда | 70 | олово-12.5, свинець-25, кадмій-12.5, вісмут-50 | Паяння, коли потрібна особливо низька температура плавлення припою. Як добавка для зниження температури плавлення будь-якого припою при відпаюванні мікросхем і т.п. |

Стандартними твердими припоями є мідно-цинкові та срібні.

Найбільш поширеними з них є такі: ПМЦ-36 – припій мідно-цинковий (36% Сu, решта – цинк (температура плавлення 950 С, використовується для паяння латуні з вмістом міді до 64%); ПСР-25 і до ПСР-70 – срібні припої, що містять від 25 до 70 % Аg, міді – від 40 до 26 %, цинку – від 35 до 4 % (температура плавлення 600 – 750 С).

Далі тут не розглядаються.

Безсвинцеві припої

До безсвинцевих припоїв можна віднести чисте олово (Марки О-1, О-2), температура плавлення 230 С

Котушка олов'яно-свинцевого припою

Паяння здійснюють або з метою створення механічно міцного (іноді герметичного) шва, або для отримання електричного контакту з малим перехідним опором. При паянні місця з'єднання та припій нагрівають. Так як припій має температуру плавлення значно нижче, ніж метал, що з'єднується (або метали), то він плавиться, у той час як основний метал залишається твердим. На межі зіткнення розплавленого припою та твердого металу відбуваються різні фізико-хімічні процеси. Припій змочує метал, розтікається по ньому і заповнює зазори між деталями, що з'єднуються. При цьому компоненти припою дифундують в основний метал, основний метал розчиняється в припої, в результаті чого утворюється проміжний прошарок, який після застигання з'єднує деталі в одне ціле.

Вибирають припій з урахуванням фізико-хімічних властивостей металів, що з'єднуються, необхідної механічної міцності спаю, його корозійної стійкості та вартості. При паянні струмопровідних частин необхідно враховувати питому провідність припою.

Класифікація припоїв

Припої прийнято ділити на дві групи – м'які та тверді. До м'яких належать припої з температурою плавлення до 300 °C, до твердих – вище 300 °C. Крім того, припої суттєво різняться за механічною міцністю. М'які припої мають межу міцності при розтягуванні 16-100 МПа, а тверді – 100-500 МПа.

М'якими припоями є сплави олов'яно-свинцеві (ПОС) з вмістом олова від 10 (ПОС-10) до 90% (ПОС-90), решта свинець. Проведення цих припоїв становить 9-15% чистої міді.Велика кількість олов'яно-свинцевих припоїв містить невеликий відсоток сурми (такі припої позначаються ПОС).

Температура плавлення ПІС:

Найбільш поширеними твердими припоями є мідно-цинкові (ПМЦ) та срібні (ПСр) з різними добавками.

Температури плавлення ПСр та ПМЦ:

Поява гібридної технології для створення електронних плат зумовила появу нового типу припоїв: так званих паяльних паст, придатних як для звичайного, так і трафаретного паяння елементів гібридних схем. Паяльні пасти є складною дисперсією, в якій дисперсною фазою є мікро- і нанорозмірні частинки припою і, можливо, твердих компонентів флюсу, а дисперсним середовищем є рідкі компоненти флюсу і леткі розчинники.

У зв'язку з підвищенням уваги суспільства до питань екології тепер при виборі припоїв більш серйозно враховують токсичність його компонентів. В електротехніці та електроніці (особливо в побутовій) все частіше використовують

Основні характеристики флюсів.

Паянням (пайкою) називають процес отримання нероз'ємного з'єднання двох або декількох металевих деталей за допомогою розплавленого проміжного металу, що плавиться при більш низькій температурі, ніж матеріал деталей, що з'єднуються.

Проміжний метал, або сплав, що застосовується під час паяння, називають припоєм. Залежно від температури плавлення припоїв розрізняють паяння легкоплавкими, тугоплавкими припоями. Легкоплавкі припої мають температуру плавлення нижче 400°С і мають межу міцності 5-7 кгс/мм 2 тугоплавкі припої плавляться при температурі 500-1100° З їх межа міцності доходить до 50 кгс/мм 2 і вище.

Характеристики припоїв, що найчастіше застосовуються, наведені в табл. 7 – 10.

7. Характеристики олов'яно-свинцевих припоїв: ПІС-90, ПІС-61, ПІС-50, ПІС-40, ПІС-30, ПІС-18, ПОС-4-6.

Пайка радіодеталей електронних та вакуумних приладів

Паяння приладів та електричних машин

Паяння та лудіння в машинобудуванні

Паяння та грунтовка кузовів легкових та кабін вантажних автомобілів

Паяння в електроламповій промисловості

8. Характеристики мідно-цинкових припоїв ПМЦ-36, ПМЦ-48, ПМЦ-54.

9. Характеристики мідно-фосфористих припоїв МФ-1, МФ-2, МФ-3.

Примітка. Мідно-фосфористі пропої застосовують для паяння деталей із міді та латуні. Вони добре працюють на вигин, але мають високу електропровідність, при вібраціях і ударних навантаженнях значно поступаються срібним припоям.

10. Характеристики срібних припоїв: ПСР-10, ПСР-12М, ПСР-25, ПСР-45, ПСР-65, ПСР-70, ПСР-25, ПСР-50Кд.

Паяння деталей із сталі та кольорових металів, що нагріваються при роботі до 800°С

Паяння латуні із вмістом міді до 58% і більше

Для тонких робіт, коли потрібна особлива чистота спаю. Шов погано витримує ударні навантаження і дає тріщини при з'єднанні встик

Паяння деталей із бронзи, міді, сталі, нікелю. Шов добре витримує ударні навантаження та пручається корозії.

Пайка деталей, коли місце спаю має різко зменшувати електропровідність

Самофлюсний для паяння міді

Паяння майже всіх металів, має високу міцність

Крім припоїв, при паянні застосовують флюси, які захищають місце спаю від окислення при нагріванні, забезпечують необхідну змочуваність його розплавленим припоєм і розчиняють на поверхні металу, що паяється, окисні плівки.

При паянні твердими припоями флюсами є бура, борна кислота, плавиковий шпат і деякі інші речовини. При паянні м'якими припоями користуються хлористим цинком, каніфоллю, нашатирем, пастами та ін.

Характеристики широко застосовуваних складів флюсів для паяння твердими та м'якими припоями наведені у табл. 11.

11. Основні характеристики флюсів

Пайка деталей з міді, бронзи, сталі

Паяння деталей з латуні та бронзи, а також паяння сріблом

Пайка деталей з міді, сталі та інших металів

Паяння деталей з нержавіючих та жароміцних сталей.

Борна кислота (розведена у розчині хлористого цинку)

Паяння деталей з чавуну

Паяння деталей з алюмінію та його сплавів

Пайка деталей зі сталі, міді та мідних сплавів

Пайка деталей з міді, її сплавів

Насичений розчин хлористого цинку в соляній кислоті

Пайка деталей з нержавіючої сталі

Паяння деталей з алюмінію та його сплавів м'яким припоєм.

насичений розчин цинку

Припій з індією Pb-37,5% Sn-25% In з температурою плавлення 134-181 ° С також використаний для паяння свинцю. Припої, багаті на індій, такі, як припій 52 % In—48 % Sn з температурою плавлення 117 °С, дуже пластичні і порівняно міцні. Паяні ними з'єднання працюють при температурі -196,15 ° С і знайшли застосування для паяння електронних приладів. Малий електроопір виявлено у припою 45% Sn-26% Pb-26% In з температурою плавлення 135-145 ° С; у зв'язку з цим він використовується при монтажі ЕОМ та лічильних машин, а також при паянні друкованих плат.

Олов'яні та олов'яно-свинцеві припої

Олово та його сплави, що містять >50 % Sn, мають температуру ліквідусу в інтервалі 145—250 °С. Основу таких припоїв становлять чотири потрійні і три подвійні евтектики, багаті на олов (табл. 8).

Майже всі евтектики цих систем складаються з фаз на основі твердих розчинів елементів, за винятком сплавів системи Sn-Pb-Cd.

Властивості легкоплавких припоїв багато в чому залежить від властивостей однієї з основних фаз – твердого розчину олова.Олово має дві поліморфні модифікації: 1) біле з тетрагональною кристалічною структурою, стійкою до температури 13,2 °С, з щільністю 7,28 г/см л; 2) сіра, з кубічною структурою типу алмазу, що утворюється при низьких температурах, із щільністю 5,82 г/см 3 . Перетворення білого олова на сіре відбувається з виділенням теплоти і супроводжується великою зміною об'єму, що спричиняє його руйнування та утворення сірого порошку («олов'яна чума»). Швидкість перетворення білого олова на сіре при температурі 13,2 °С завдяки здатності його до переохолодження мала; вона максимальна при – 30-50 ° С і зменшується при подальшому зниженні температури.

Біле олово (Р-Sn) має холодноламкість при – 30 -60 ° С; в'язке руйнування переходить у тендітне при ударних випробуваннях. У припої ПІС 30, де олов'яної фази менше, ніж у припої ПІС 40, температурний інтервал переходу з в'язкого в крихкий стан розширюється, а ударна в'язкість знижується більш плавно.

Пластичність олова підвищується в інтервалі температур від 17 до – 30 °С, після чого починає різко знижуватися.

Перетворення білого олова на сіре прискорюється за наявності зародків сірого олова, нарядів у деталях, корозійно активного середовища, деяких домішок, повторних нагрівів та охолодження. Відомі випадки руйнування при низьких температурах у холодильних установках напівди та деталей із чистого олова.

Алюміній, цинк, германій, мідь, залізо, кобальт, марганець та магній прискорюють розпад білого олова; вісмут, сурма, свинець, кадмій, срібло, індій, золото та нікель затримують. За наявності в олові 0,3-0,5% Bi, або 0,5% Sb, або 1% Рb розпад олова стає практично неможливим.

Досвід показує, що введення в олов'яні припої міді, нікелю, магнію і цинку підвищує їхню міцність, вісмуту і цинку — збільшує їхню здатність, що змочує, і легкоплавкість, крім того, добавки магнію, що утворює хімічні сполуки з Sn і Рb, зміцнюють припої.

У олов'яно-свинцевих припоях і в паяних ними з'єднаннях «олов'яна чума» навіть при роботі з'єднань за низьких температур не спостерігалася.

Легкоплавкі припої, багаті на олов, представлені серед потрійних сплавів евтектичної системи Sn-Pb-Cd. Найбільш поширені припої, що містять евтектику Sn-РЬ із температурою плавлення 183°С.

Сурма зменшує окислення олов'яно-свинцевих припоїв у рідкому стані, покращує їх зовнішній вигляд і збільшує теплостійкість до температури трохи вище 100 °С.

Основний набір стандартних олов'яно-свинцевих припоїв у різних країнах приблизно однаковий. Вони розрізняються за вмістом домішок і сурми, що зміцнює ці припої, вміст якої не перевищує 6%, тому що при більшій її кількості утворюється хімічна сполука SnSb, що охрущує припій.

Олов'яно-свинцеві припої, що містять сурму, непридатні для паяння цинку та його сплавів через утворення тендітної хімічної сполуки у шві. Сурма у великих кількостях погіршує рідинну плинність Sn-Рb припоїв, знижує їх корозійну стійкість, погіршує зчеплюваність з металом, що паяється.

Твердість олов'яно-свинцевих припоїв при додаванні свинцю до олову безперервно підвищується до евтектичного складу, а потім, при подальшому його збільшенні, знижується.

Дослідження впливу припустимого вмісту сурми в припоях Sn-Рb на їх фізико-хімічні властивості дозволили класифікувати ці припої на три групи: 1) безсурм'янисті припої з вмістом до 0,05 % Sb, які застосовуються при необхідності отримання високої пластичності та вакуумної щільності паяних швів; 2) малосурм'янисті припої, що містять 0,2 – 0,5% Sb, з підвищеною пластичністю, що забезпечують щільні шви і застосовуються для оцинкованих і цинкових деталей; 3) серйозні припої, що містять 2-5% Sb, широко використовуються при абразивній пайці, а також в різних галузях техніки, де потрібна підвищена міцність паяних швів.

Олов'яно-свинцеві припої мають дві важливі характеристики, що визначають механічні властивості паяної сполуки: температура рекристалізації їх близька до нормальної; розчинність олова у свинці сильно змінюється у разі підвищення температури. При нормальній температурі у свинці розчиняється 2 % Sn, тоді як при евтектичній температурі 183 °С у ньому розчиняється 19,5 % Sn.

Зміцнити ці припої наклепом не вдається. На відміну від чистого олова, деформовані олов'яно-свинцеві припої мають меншу твердість і міцність, ніж литі. Докладне дослідження цього явища показало, що причиною його є не лише низька температура рекристалізації, а й виділення олова з пересиченого твердого розчину свинцю.

Після лиття олов'яно-свинцеві сплави перебувають у нерівноважному стані. Велика швидкість дифузії елемента сплаву при нормальній і трохи вище за температуру призводить до того, що при дослідженні механічних засобів припоїв після старіння завжди спостерігається стадія перестарювання (яку практично можна не враховувати).Помітніше перестарювання (розуміцнення) спостерігається при нагріванні олов'яно-свинцевих припоїв в інтервалі температур 100-150 °С. Розуміцнення припоїв відбувається внаслідок розпаду твердого розчину свинцю та коагуляції олова (табл. 9).

Припій на основі Pb-Sn, а також паяні ними з'єднання під навантаженням змінюють свої розміри (повзуть) навіть при нормальній температурі. Повзучість цих припоїв та паяних ними сполук залежить від умов кристалізації припоїв, їх складу та від складу основного металу. Крупнозернисті припої (як і інші сплави) мають більшу опірність повзучості, ніж дрібнозернисті.

До недоліків припою ПІС 40 відноситься порівняно широкий температурний інтервал кристалізації, що знижує продуктивність процесу паяння через велику тривалість затвердіння шва.

Припій ПОСВ 50 застосовують для паяння вузлів, що піддаються термоударам.

Для підвищення змочування міді та її сплавів припоями ПІС 61 і ПІС 40, гальмування зростання прошарку фази (Cu 6 Sn 5) і збільшення міцності паяних сполук в них був введений високоактивний по відношенню до олову та свинцю елемент магній.

Магній має більш високу хімічну спорідненість з міддю, ніж з оловом і свинцем, і при вмісті (0,15-0,9%) Mg по межі шва з металом, що паяється, утворюються дуже тонкі прошарки хімічної сполуки Mg 2 Cu, що гальмують зростання прошарку C 6 Sn 5 n-фаза), а у шві утворюються включення Mg 2 Sn 4 і Mg 2 Pb, що зміцнюють шов і подрібнюють його структуру. Міцність паяних сполук, виконаних припоями ПІС 61 і ПІС 40, легованих магнієм, на 14-20% вище, ніж виконаних стандартними припоями ПІС 61 і ПІС 40 після паяння і після старіння.

Встановлено, що при введенні в припої системи Sn-Рb із вмістом 40, 63 і 90 % Sn нікелю у вигляді порошку з чистотою 99,94 при температурі 1550 °С у кількості 1, 3, 5, 10 і 15 % (при нагріванні в кварцових ампулах) опір зрізу сполук, паяних припоєм Рb -63% Sn -10% Ni, зростає в 1,5 рази в порівнянні з сполуками, паяними припоями, що не містять нікелю, і становить 45 МПа. Помітне збільшення міцності в паяних сполуках спостерігається при введенні в той же олов'яно-свинцевий припій понад 5% Ni. Введення нікелю дозволяє здійснювати паяння при збільшених зазорах (шириною понад 0,3 мм).

Якість виробів з важких металів, виготовлених способом ультразвукового паяння із застосуванням припоїв системи Sn-Рb, підвищується при легуванні їх металами групи лантанідів, Zn, Sb, Al, Si, Ti, Be. Таке легування забезпечує хорошу змочуваність окисленої поверхні: цинк покращує міцність зчеплення припою з паяним металом; сурма підвищує корозійну стійкість паяних сполук у воді та атмосферних умовах: алюміній запобігає утворенню шлаку на поверхні рідкого припою в процесі паяння; кремній, титан, берилій запобігають потьмянінню паяних швів. Легуючі елементи у припої повинні мати такий зміст: лантаніди 0,1-15%; цинк до 0,3%; сурма 0-0,3%; алюміній до 0,1%; кремній, титан або берилій до 0,5%; мідь до 3%.

Припої повинні бути виплавлені у вакуумі, нейтральному або відновному газовому середовищі. Температура їхнього плавлення 220—320 °С.

Адміністрація Загальна оцінка статті: Опубліковано: 2012.02.03